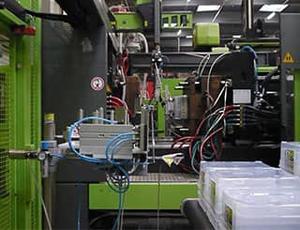

Spécialiste de l’injection thermoplastique, l’entreprise Process Thermoplastic transforme à Challans (Vendée) des pièces techniques en plastique et composite, par injection et par compression (SMC), pour les secteurs automobile, aéronautique, médical, agricole, électroménager et équipement de la maison. Forte de 100 collaborateurs, cette société familiale réalise toutes les étapes, de la conception à la production, jusqu’à l’assemblage et le parachèvement. Pour ce faire, l’entreprise consomme entre 2 500 et 2 900 tonnes de matières plastiques par an.

Son directeur, Hervé Legros, a converti en quelques années les équipes et les clients aux plastiques recyclés. Désormais engagée dans une politique de responsabilité sociétale de l’entreprise (RSE), Process Thermoplastic utilise des matières recyclées chaque fois que le cahier des charges de ses clients s’y prête.

Chiffres clés | Process Thermoplastic

100 | 23 presses à injecter | 2 600 t/an | dont 1 380 t/an |

- Données 2024-

Conversion à la matière plastique recyclée : d’abord convaincre les équipes et les clients

Dans cette entreprise exigeante en termes de qualité et de fiabilité, la conversion aux matières recyclées a requis pragmatisme et méthodologie. « Quand on a développé une culture du zéro défaut, tout ce qui peut être cause de non-conformité est regardé avec suspicion », confie le directeur de Process. « Aussi, dans un premier temps, les équipes ont exprimé leurs craintes d’engendrer rebuts et réclamations… »

Sans se montrer totalement opposés mais dans une même méconnaissance des résines recyclées, les clients du plasturgiste vendéen ont affiché leur confiance, tout en rappelant cependant leurs attentes de constance dans la qualité, le haut de gamme et la durabilité des pièces plastiques. « C’est vrai que nous fabriquons des pièces exigeantes, par exemple à usage médical ou avec des protections anti-flamme. Dans ces cas, nous avons l’obligation de garantir l’origine et l’agrément de nos matières. Il y a aussi les pièces d’aspect par exemple chromé ou blanc, ou encore les pièces optiques, pour lesquelles il est également difficile de proposer du recyclé. Mais, hors de ces cas, il existe quantité de pièces pouvant être fabriquées en matière plastique recyclée ! »

Et c’est ce que Process Thermoplastic a fait ! D’abord avec des produits à faible enjeu tels que des corbeilles de fleurs, pour progressivement concevoir des pièces techniques de chaudières, pompes à chaleur ou encore d’électroménager. Et avec succès, puisqu’aujourd’hui, ces entreprises clientes mettent en avant l’origine post consommation (PCR) des résines recyclées entrant dans la fabrication de leurs produits !

Piloter la variabilité de la matière et optimiser la formulation des polymères

« Il est vrai qu’une résine recyclée expose à de la variabilité qu’il convient de prendre en compte. Mais rien qui ne soit insurmontable », souligne Hervé Legros. « Car les solutions technologiques pour fiabiliser l’injection des matières recyclées existent. » Process Thermoplastic a effectivement investi dans un système de pilotage du procédé d’injection. Il s’agit d’un ensemble de capteurs qui corrigent automatiquement les paramètres au moment de l’introduction de la matière plastique dans le moule, pour parvenir au résultat attendu.

De manière complémentaire, dès la phase de conception, Process Thermoplastic s’appuie sur Veolia pour optimiser la formulation de ses polymères recyclés. Les équipes de Veolia sélectionnent dans les déchets des ménages les polymères entrants et les coloris pour élaborer les recettes attendues.

Donner du sens en ne gaspillant pas et en réutilisant plusieurs fois les matières plastiques

Chez Process Thermoplastic, on défend la matière plastique, surtout recyclée : « Le plastique est parfaitement adapté pour les pièces à usages techniques utilisées dans l’automobile, l’électroménager... Aujourd’hui, les filières de recyclage sont en place et on sait recycler différents polymères. Aussi, hors des pièces à usage unique - qu’il revient avant tout aux consommateurs d’éviter -, les plasturgistes peuvent lutter contre l’épuisement des ressources », souligne le directeur de Process Thermoplastic. « A ce titre, le plastique recyclé est une matière écoresponsable. »

A noter qu’Hervé Legros applique aux chutes de production interne la démarche d’économie circulaire courte. Chaque fois que cela est possible, c’est-à-dire s’il ne s’agit pas de matières composites, le plastique est broyé sur place et réinjecté en production. Quand le recyclage appelle des reformulations plus complexes, les chutes sont triées et confiées notamment à Veolia.

« Ne pas gaspiller les matières premières, les réutiliser plusieurs fois, c’est notre devoir. Nous devons baisser notre impact carbone et laisser des matières premières à nos enfants. Tous les jours, je constate que nos engagements RSE donnent du sens à notre activité et qu’ils sont importants aussi bien pour nos salariés que pour nos clients. »

Nous faisons grandir mutuellement nos savoir-faire et développons un partenariat riche, bâti sur l’expertise de la plasturgie et sur la maîtrise de notre riche gamme de matières Plastiloop.

Vous êtes plasturgiste et vous souhaitez vous aussi participer à l’économie circulaire du plastique en transformant des plastiques recyclés ?

En précisant votre demande, vous nous permettez de vous mettre en relation avec le bon interlocuteur.